【こうばを訪ねて vol.4】燕三条におけるあみ・ザル製品のパイオニア

金属加工品の一大産地、新潟・燕三条で30社以上の工場と一緒に家事道具をつくる、家事問屋。毎日の暮らしの「ひと手間」を助ける道具をお届けしています。

私たちが大切にしていることは、道具と共に、作り手の想いもみなさんへ届けること。

そのために日々工場を訪ねて、既存製品の反響を共有しながら、新たな製品づくりを進めています。

今回訪ねたのは、新潟県燕市に本社を置く「株式会社ミネックスメタル」。家庭用から業務用まで、ステンレスのあみを使った製品を数多く製造している工場です。

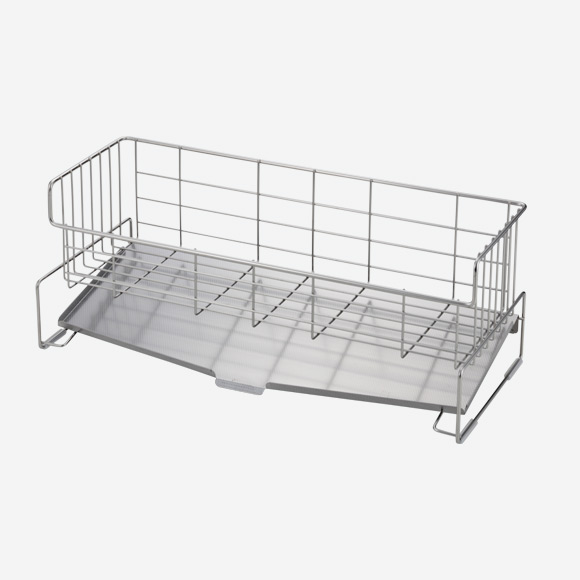

家事問屋では、だしとりあみや油きりザルなどの製品を担当していただいています。

ミネックスメタルのあみの種類は、水切れがよい粗めの網から、強度と水切れのよさを持ち合わせた綾織りの網、本格的な出汁も濾せるほど細かいたたみ織りの網までさまざま。加工が難しい製品にも対応してもらっています。

なぜあみやザルに注力するようになったのか。見た目も使い勝手もよい製品の秘訣とは。

創業からの歩みと製品づくりについて、代表取締役 田中久一さんと息子さんである営業部 田中謙次さんにお話しを伺ってきました。

株式会社ミネックスメタル

代表取締役 田中久一(たなかきゅういち)

修行も兼ねて他社で電気製品の部品や組み立てラインの設計をする開発部に勤務。技術職とマーケティング職を経験した後、ミネックスメタルへ。製造現場、営業職を経て、2002年に創業者の父から会社を受け継ぎ、2代目代表取締役に就任。

営業部 田中謙次(たなかけんじ)

2016年にミネックスメタルに入社。プレス工程を担当し、製造の流れと製品ごとの材料など製造現場を経験した後、本社に戻って営業職へ。現在は営業以外にも材料手配や工場の指示出しも担当している。

目次

研磨と線材の曲げから始まった、ミネックスメタル

― ミネックスメタルさんはいつ頃創業されたのですか?

久一さん:昭和32年に私の父が創業しました。当時は、研磨(※)と線材(※)の曲げを専門に行う工場でした。製品づくりの始まりは、下村工業(下村企販のグループ会社)の創業者である栄蔵さんから依頼を受けて、泡立て器を作ったことからのようです。私が3歳ころの話ですね。

※研磨とは:金属の表面を磨き光らせること

※線材とは:太さが5ミリメートルほどの断面が円形の鋼材。針金などの素材となる

― 最初は泡立て器だったのですね。

久一さん:そうなんです。その後、材料屋さんが網も扱っていたので、材料を仕入れて網と線材どちらも使う茶漉しをつくるようになりました。そうやって少しずつ網と線材を使った製品をつくっていると、取引のあった会社の会長が大阪の網屋さんを紹介してくださったんです。そのおかげで、昭和50年代にはザルをつくり始めるようになりました。

― 当時、燕三条でザルをつくる会社はあったのでしょうか?

久一さん:いや、うちが初めてですね。うちは網と線材どちらの材料屋とも付き合いがあり、技術的にも対応できたので、ザルをつくり始められたんだと思います。

水切りかごが浸透したことが飛躍の契機に

― なるべくしてザルの製造を始めたんですね。

久一さん:ただ、一般家庭の製品は鉄が主流で、まだステンレスは浸透していませんでした。当時は高級な調理用品として販売していたのですが、90年代にステンレスの錆びにくさが注目を浴びて水切りかごブームが起きたんです。

― そのときの水切りかごはどんなものだったのですか?

久一さん:「一段水切り」といって、ひとつだけで使う水切りかごが一般的でした。ただ、その後大手メーカーが重ねて使える「三段水切り」を出すと一気に流行して。うちも全部で60万個近くつくりました。このタイミングで一般家庭にもステンレスの水切りかごが浸透して、形のバリエーションも増えていきました。

― いま当たり前にある水切りかごにも変遷があるのですね。

久一さん:そうですね。しかも、90年代中盤に出た食洗機の登場でまた変わったんです。それまでは二段三段の水切りかごが多かったのですが、食洗機だと重ねる必要がないから一段水切りが売れるようになって。と思ったら、輸入品が入ってきて技術的にも価格的にもかなり熾烈になりました。

設備投資に力を入れ、他とは異なる技術力を

― 数多くのザルの製造会社があるなかで、どこに力を入れていったのですか?

久一さん:先代のころから、新しい機械を入れて設備投資には力を入れてきました。昔は網とワイヤーをつなげるのも全て職人の手仕事で行っていたんですよ。でも、そうすると時間も労力もかかる。うちは80年代の自動化が進んだタイミングで他社よりも早く、機械を導入していました。質の高さと効率性を追求するため、今も積極的に設備投資をしています。

― 設備投資で技術が変わるのですね。

久一さん:工場では、設備投資が大きな差別化につながります。いま一番力を入れているのは、縫い目がないシームレスな繋ぎ目をつくること。ザルの網を囲むところにぐるりと線材を丸めて特別な機械を使って窒素を吹き付けながら溶接しています。その後は、よりきれいな表面になるように金属の表面を溶かす電解研磨をして。手間はかかってしまいますが、品質の高い製品づくりを心がけています。

手間ひまかけて生み出される、家事問屋の「だしとりあみ」

― 家事問屋の多くの製品をつくってもらっていますよね。

謙次さん:家事問屋さんは「ありきたり、なのに使いやすい。」という、日常的に使うのに“ちょうど良い”製品をつくるというコンセプトですよね。だから、本来は柔らかい網だけど、硬めの網を使ったり、特殊な網にしたり、家庭で料理をするみなさんが使いやすいように改良しながら続けています。

― その中でも特に好評の「だしとりあみ」は、どんな経緯で始まったのでしょうか?

久一さん:生協の製品を作っていた90年代前半、どんな網なら出汁をとりやすいかなと考えているときに網屋さんで畳の目のように編み込まれた200メッシュの「たたみ織り」を見つけたんです。それでいまと同じ形で売り出したのですが10年くらい途絶えてしまって……。ただ、製品としては品質がよかったので、家事問屋を立ち上げるときに復活させました。

― いまでは、家事問屋のなかでも人気商品のひとつです。

謙次さん:まぁ、加工はすごく大変なんですけどね(笑) 特殊な「たたみ織り」の網をプレスで曲げるのですが、この網は3回もプレスをしないといけなくて。しかも、ゆっくりと曲げなきゃいけないので量産には向いていません。でも、家事問屋さんからいつも「だしとりあみは、好評ですよ」とお客さんの声を教えてもらうので、待っている人がいるならと続けています。

― 今後はどんなことをやっていきたいですか?

久一さん:設立50周年を見越して2019年に工場を新しくしたので、基本に立ち返って設備投資に力を入れていきたいと思っています。いま製造している家事問屋の茶漉しはシームレスじゃないので一段階上のレーザー機を導入したいなと。私たちは広報の専門家じゃないし、売ることが仕事なわけではない。質をあげて品物で魅せることが私たちの仕事です。その質を上げるためになにができるかを考え抜いて製品をつくっていきたいです。

―― 質をあげて品物で魅せる。

久一さんがふともらしたこの言葉は職人の矜持を感じさせてくれるものでした。

いまは工場もSNSで情報発信をする時代。

ですが、本来職人とはモノをつくり、質を高める仕事。

いかにモノを売るかも大切ですが、その前にいかによい品物をつくるかを考え抜くこと。

職人としての信念を改めて教えてもらったような時間でした。

技術力で質をあげていく。そんなミネックスメタルの志に家事問屋はこれからも寄り添っていきます。

読みもの登場製品

〈取材協力〉

株式会社ミネックスメタル

〒959-1200新潟県燕市東太田1586

https://www.minexmetal.co.jp